影響塑料模具結構及模具個別系統的9大因素,老師傅也靠它練手塑料制件

在塑料模具設計與制造領域,模具結構的合理性和系統性能直接影響塑料制件的質量、生產效率及模具壽命。經驗豐富的老師傅往往通過深入分析這些影響因素,不斷優化模具設計,從而提升塑料制件的成型精度和外觀。以下是影響塑料模具結構及模具個別系統的九大關鍵因素,這些因素不僅指導新手入門,也是老手進階的重要參考。

- 塑料材料特性:不同塑料的收縮率、流動性、熱穩定性等特性直接影響模具的澆注系統、冷卻系統和排氣系統設計。例如,高收縮率材料需預留更大的收縮余量。

- 制件幾何形狀與尺寸:制件的復雜程度、壁厚、尺寸精度要求決定了模具的分型面、抽芯機構、頂出系統等結構。復雜形狀可能需采用滑塊或斜頂機構。

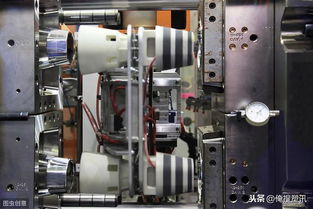

- 模具類型與成型工藝:注塑、吹塑、壓塑等不同工藝對模具結構有特定要求,如注塑模具需設計流道和澆口,而吹塑模具則注重型腔和吹氣系統。

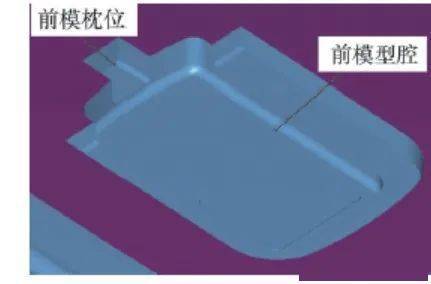

- 分型面設計:分型面的位置影響制件脫模、外觀質量和模具制造難度。合理選擇分型面可減少飛邊、簡化結構。

- 澆注系統:包括主流道、分流道和澆口,其設計影響塑料填充均勻性、成型周期和制件缺陷。優化澆注系統可減少熔接痕和縮孔。

- 冷卻系統:冷卻通道的布局和效率直接決定成型周期和制件變形。高效的冷卻系統能縮短冷卻時間,提高生產效率。

- 頂出系統:頂桿、頂板等頂出機構的設計需確保制件順利脫模而不損壞,同時考慮頂出平衡和位置,避免頂白或變形。

- 排氣系統:模具中的排氣槽或排氣針設計不當會導致困氣、燒焦等缺陷,影響制件表面質量和強度。

- 模具材料與熱處理:模具鋼的選用和熱處理工藝影響模具的耐磨性、強度和壽命,尤其在高壓高溫環境下至關重要。

這些因素相互關聯,共同決定了模具的整體性能。老師傅在實踐過程中,通過反復調試這些系統,積累了豐富的經驗,從而能夠高效生產高質量的塑料制件。對于初學者來說,掌握這些要素是提升技能的基礎;對于資深從業者,持續優化則是實現精進的關鍵。在實際應用中,結合計算機輔助設計(CAD)和模擬分析,可以更精準地預測和解決這些問題,推動塑料模具技術不斷發展。

如若轉載,請注明出處:http://www.jyhghl.cn/product/226.html

更新時間:2026-01-17 02:54:36