汽車內外飾塑料件結構設計的一般原則與精度控制

在汽車工業中,內外飾塑料件不僅影響著車輛的美觀、舒適性與功能性,其結構設計與制造精度更是直接關系到整車質量、安全、成本與裝配效率。一套科學、系統的設計原則與精度控制體系,是確保塑料件從圖紙走向量產的關鍵。

一、結構設計的一般原則

- 功能性優先原則:設計必須首先滿足零件的核心功能。例如,門內飾板需集成扶手、儲物空間、開關面板安裝點;儀表板需確保氣囊爆破區域、出風口、儀表顯示屏的精確布局與安全強度。所有結構特征都應服務于其最終用途。

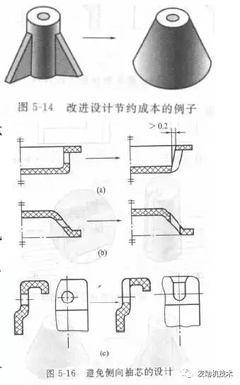

- 可制造性原則(DFM):設計必須充分考慮注塑成型工藝的可行性。這包括:

- 壁厚均勻:避免因冷卻不均導致縮痕、翹曲。典型壁厚范圍在2.5-3.5mm,并需平穩過渡。

- 合理脫模斜度:為保證順利脫模且不影響外觀,外表面斜度通常≥1°,內表面及加強筋斜度≥0.5°。皮紋面需根據紋路深度適當增加斜度。

- 加強筋設計:筋的厚度建議為主壁厚的50%-60%,高度不超過主壁厚的3倍,以提供有效支撐同時防止背面縮印。

- 圓角過渡:所有尖角處應采用圓角過渡(一般R≥0.5-1.0mm),以改善塑料流動、減少應力集中、提升零件強度。

- 裝配與維修便利性原則:設計需考慮與周邊零件的匹配關系。廣泛采用卡扣、螺釘、焊接(超聲波、熱板焊)、粘接等組合裝配方式。卡扣設計需計算保持力與分離力;定位柱/孔需設計合理的間隙與導向角,實現“易裝難拆”或“易裝易拆”的既定目標。應為售后維修預留可操作空間。

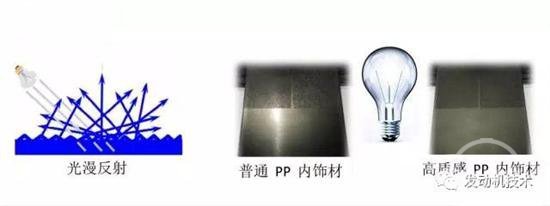

- 材料選擇匹配原則:根據零件所處環境(溫度、光照、化學介質、機械載荷)選擇合適樹脂,如PP(聚丙烯)、ABS、PC/ABS、PA(尼龍)等。材料收縮率是決定模具尺寸和精度預估的核心參數,必須在設計初期予以鎖定。

- 成本控制原則:在滿足所有性能要求的前提下,通過優化結構減少材料用量、簡化模具復雜度(如采用滑塊、斜頂替代復雜的嵌件)、選擇性價比高的材料和工藝來管控成本。

二、塑料制件的精度控制

塑料件的精度是一個系統工程,涉及設計公差、模具精度、工藝波動和材料變異。

- 尺寸公差:通常遵循“一般公差”與“關鍵公差”相結合的原則。

- 一般尺寸公差:可參考國家標準(如GB/T 14486)或企業標準,根據塑料材料等級和基本尺寸給出線性公差范圍。對于非配合、非外觀的尺寸,公差可以較松。

- 關鍵配合尺寸公差:對于影響裝配、功能或外觀匹配的尺寸(如卡扣配合尺寸、與金屬件的裝配孔位、分型線間隙等),需制定更嚴格的公差,通常要求在±0.2mm以內,甚至±0.1mm。這需要通過詳細的尺寸鏈計算來分配公差。

- 形位公差:對于大型薄壁件(如門板、儀表板),控制翹曲、扭曲等形變比控制線性尺寸更為重要。需明確規定平面度、輪廓度等要求,并設計合理的支撐結構和澆注系統以保障。

- 匹配間隙與面差:這是內外飾美觀度的直接體現。設計時需明確兩個匹配零件之間的間隙(Gap)和段差(Flush)目標值及公差帶(如間隙:3.0mm±0.5mm,面差:0.0mm±0.3mm)。通過設計合理的定位系統、裝配順序和容錯結構(如活絡結構、彈性唇邊)來保證。

- 實現精度的系統方法:

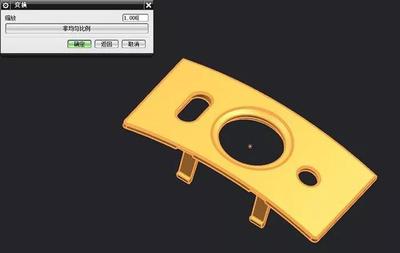

- 基于CAE的分析:運用模流分析(Moldflow)預測填充、冷卻、翹曲趨勢,優化澆口位置、冷卻水路和產品結構,從源頭上減少變形。

- 工裝與模具保障:高精度的模具(型腔、型芯、滑塊、斜頂)是保證產品精度的基礎。通常要求模具關鍵部位精度高于產品精度一個等級。

- 穩定的工藝窗口:在注塑生產中,鎖定并嚴格控制熔體溫度、注射速度、保壓壓力與時間、冷卻時間等核心工藝參數,是保證批量產品尺寸一致性的關鍵。

- 測量與反饋:使用三坐標測量機(CMM)、激光掃描、檢具等對首件和定期抽檢件進行全尺寸檢測,將數據反饋至設計與生產環節,形成閉環質量控制。

汽車內外飾塑料件的優秀設計,是功能、工藝、裝配、成本與精度要求之間取得的完美平衡。設計師必須秉持系統化思維,從概念階段就通盤考慮,并借助先進的分析工具與嚴格的流程控制,才能將設計意圖精準地轉化為高品質、高一致性的量產零件,最終提升整車的價值與競爭力。

如若轉載,請注明出處:http://www.jyhghl.cn/product/297.html

更新時間:2026-01-15 03:56:56