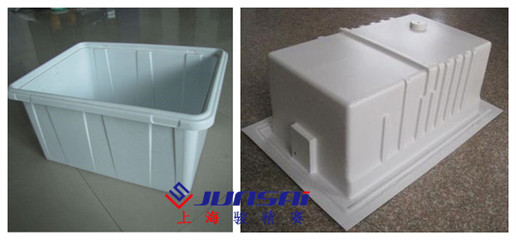

冰箱內膽吸塑機結構及塑料制件成型解析

冰箱內膽是冰箱的核心部件之一,通常采用ABS或HIPS等工程塑料通過吸塑工藝制成。冰箱內膽吸塑機是完成這一成型過程的關鍵設備,其結構設計與塑料制件的質量、生產效率緊密相關。本文將結合示意圖,解析冰箱內膽吸塑機的典型結構及其對塑料制件成型的影響。

一、 冰箱內膽吸塑機的主要結構組成

一臺典型的冰箱內膽吸塑機主要由以下幾個核心部分構成:

- 加熱系統:

- 功能:將卷材(通常是ABS或HIPS片材)均勻加熱至熱彈性狀態(即玻璃化轉變溫度以上),使其具備良好的可塑性。

- 結構:通常采用上下布置的多組紅外線加熱板或陶瓷加熱器,加熱面積和溫度分區可精確控制,以適應不同部位對加熱強度的需求。

- 成型系統:

- 功能:這是吸塑成型的核心區域,通過氣壓差使軟化的片材緊貼模具型腔,冷卻后定型。

- 結構:主要包括:

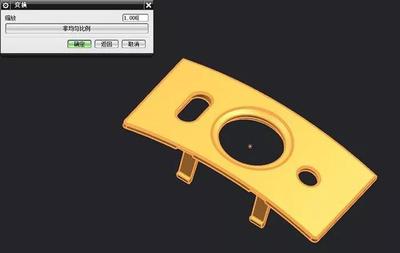

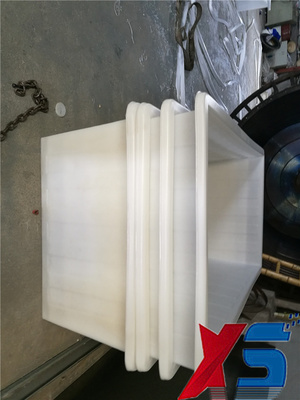

- 模具(陽模):根據冰箱內膽的精確形狀和尺寸加工而成,通常為鋁合金或樹脂材料,內部集成冷卻水道。模具安裝在可升降的平臺上。

- 真空系統:在模具與片材之間形成負壓,依靠大氣壓將片材壓向模具表面。這是最常用的成型方式(負壓吸塑)。

- 壓縮空氣系統(可選):在片材上方施加正壓,與下方的真空協同作用,使片材更快、更均勻地貼合模具復雜輪廓,提高成型精度和深度拉伸能力(正壓吸塑)。

- 夾持框架:用于固定和拉緊加熱后的片材,防止其在成型過程中起皺或滑動。

- 冷卻與脫模系統:

- 功能:使已定型的塑料制件快速冷卻固化,并從模具上順利脫離。

- 結構:模具內部嵌有循環冷卻水管路,通入冷水或冷凍水加速冷卻。脫模通常依靠模具的下降運動,或輔以脫模板、氣嘴吹氣等裝置完成。

- 片材輸送與裁切系統:

- 功能:自動將卷材送入加熱工位,并將成型后的制件連同邊角料一起送至裁切工位。

- 結構:包括送料輥、牽引機構、定位裝置以及最后的沖壓或切割模具,用于將成型好的內膽從片材廢邊中精確分離出來。

- 控制系統:

- 功能:協調以上所有動作的順序、時間和參數(如加熱溫度、真空度、壓力、冷卻時間等),實現自動化生產。

- 結構:現代吸塑機普遍采用PLC(可編程邏輯控制器)和觸摸屏人機界面,進行程序化控制與監控。

二、 塑料制件(冰箱內膽)的成型流程

結合上述結構,冰箱內膽的成型流程可簡述為:

- 上料與夾緊:片材從卷材架拉出,由夾持框架緊緊固定。

- 加熱:片材在加熱站內被均勻加熱至設定溫度,變得柔軟可塑。

- 成型:加熱站移開,模具平臺上升至與片材接觸或接近。真空泵啟動,抽取模具與片材間的空氣,在大氣壓作用下,片材被“吸”向并完全貼合模具表面。必要時輔以正壓空氣。

- 冷卻:片材在模具表面定型后,冷卻系統啟動,循環冷卻水使制件快速固化。

- 脫模與取件:模具平臺下降,成型好的內膽脫離模具,隨后夾持框架松開,將整片材料(包含內膽和廢邊)送至下一工位。

- 裁切與修邊:通過沖壓模具,將成型好的冰箱內膽從周邊的廢料中精確沖裁下來,得到單個制件。廢料被回收粉碎。

三、 結構設計對塑料制件質量的影響

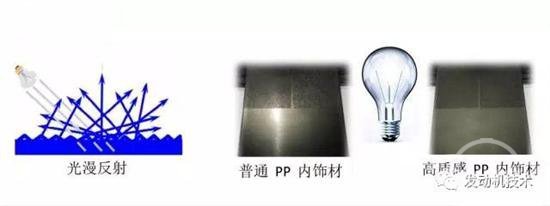

- 模具精度與表面處理:直接決定內膽的尺寸精度、表面光潔度及內部紋理(如仿瓷質感)。

- 加熱均勻性:加熱不均會導致制件局部過薄、厚度不均或甚至燒焦、破洞。

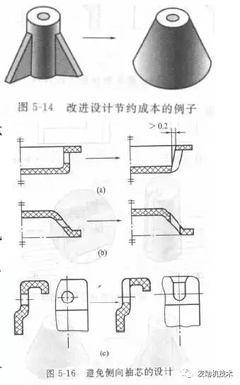

- 真空/壓力控制:影響片材對模具細節(如加強筋、拐角)的復制能力。壓力不足會導致輪廓不清、棱角不分明;壓力過大或過快可能導致局部過度拉伸而變薄。

- 冷卻效率:冷卻不均或不足會導致制件變形、收縮不均,影響尺寸穩定性。

結論

冰箱內膽吸塑機是一個集機械、熱工、氣動和自動控制于一體的復雜系統。其結構的合理設計與精密協調,是高效、穩定生產出尺寸精準、壁厚均勻、外觀優良的冰箱內膽塑料制件的根本保證。理解其結構示意圖,有助于優化工藝參數、解決生產問題并進一步提升產品質量。

如若轉載,請注明出處:http://www.jyhghl.cn/product/299.html

更新時間:2026-01-15 04:56:01